Machen Sie in den sieben Schlüsselpunkten gute Arbeit, das Design der Flüssigsilikonkautschukform ist sorgenfrei

Form aus flüssigem Silikonkautschukunterscheidet sich geringfügig von anderen Kunststoffformen und Pressformen. Es erfordert ein besseres thermisches Gleichgewicht und eine bessere Kontrolle der Werkzeugtemperatur.

Ingenieure einxinhuabao verfügen über langjährige Erfahrung in der Konstruktion und Herstellung von Formen. Basierend auf Teilemustern oder Konstruktionsdiagrammen können unsere Ingenieure eine geeignete Form herstellen, die in die vorhandene Produktionsanlage des Kunden passt. Wir haben Formen für eine Vielzahl von Anwendungen wie Babysauger, Schnuller, Küchenutensilien, Bälge, wasserdichte Dichtungen und medizinische Infusionsschläuche hergestellt.

Was sind die wichtigsten Punkte bei der Gestaltung vonFormen aus flüssigem Silikonkautschuk?

Gummiformen aus flüssigem Silikon (LSR). sindIm Allgemeinen ähnlich in der Struktur zu thermoplastischen Formen, aber es gibt auch signifikante Unterschiede.

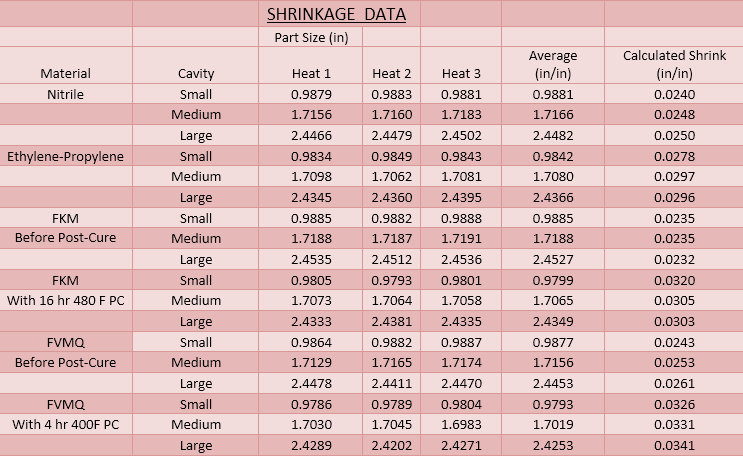

1. Schrumpfung: LSR schrumpft nicht in der Form, aber nach dem Entformen und Abkühlen schrumpfen sie oft um 2,5 % bis 3 %. Das Ausmaß der Schrumpfung hängt bis zu einem gewissen Grad von der Formulierung des Compounds ab. Aus Sicht der Form kann die Schrumpfung jedoch durch mehrere Faktoren beeinflusst werden, einschließlich der Temperatur der Form, der Temperatur, bei der die Masse entformt wird, und dem Druck innerhalb des Formhohlraums und der anschließenden Kompression der Masse. Auch die Lage des Injektionspunktes ist eine Überlegung wert, da die Schwindung der Masse in Fließrichtung in der Regel größer ist als die Schwindung der Masse in vertikaler Fließrichtung. Die Außenabmessungen des Produkts wirken sich auch auf die Schrumpfrate aus, und der Schrumpf des dickeren Produkts ist im Allgemeinen geringer. Wenn eine sekundäre Vulkanisation erforderlich ist,

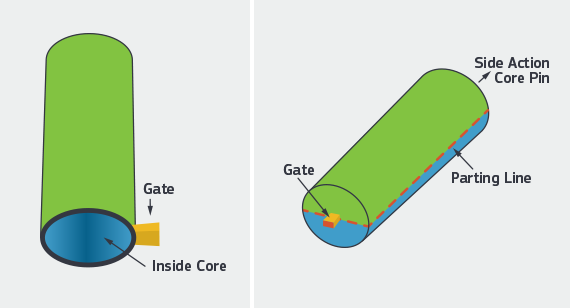

2. Trennlinie: Die Bestimmung der Position der Trennlinie ist einer der ersten Schritte beim Entwerfen einer Silikonkautschuk-Spritzguss. Die Absaugung erfolgt hauptsächlich durch Nuten, die sich an der Trennfuge befinden, diese Nuten müssen den Bereich durchqueren, in dem das Spritzgussmaterial schließlich ankommt. Dies trägt dazu bei, die Bildung interner Blasen zu vermeiden und den Festigkeitsverlust an der Verbindung zu reduzieren.

Aufgrund der niedrigen Viskosität des LSR muss die Trennlinie präzise sein, um ein Verschütten zu vermeiden. Trotzdem ist die Trennlinie oft auf dem geformten Produkt zu sehen. Die Entformung wird durch die Geometrie des Artikels und die Lage der Trennfläche beeinflusst. Das leicht abgeschrägte Design des Artikels trägt dazu bei sicherzustellen, dass der Artikel eine konsistente Affinität für die andere Hälfte des erforderlichen Hohlraums hat.

3. Auspuff: Das ist besonders wichtig: Beim Einspritzen des LSR wird die in der Kavität eingeschlossene Luft beim Schließen des Werkzeugs komprimiert und beim Füllen des Werkzeugs durch die Entlüftungsnut abgeführt. Wenn die Luft nicht vollständig abgeführt wird, bleibt sie im Gummi (dies führt häufig dazu, dass das Produkt den weißen Rand teilweise freilegt). Die Entlüftungsnut hat im Allgemeinen eine Breite von 1 mm bis 3 mm und eine Tiefe von 0,004 mm bis 0,005 mm. Das Vakuumieren in der Form erzeugt den besten Entlüftungseffekt. Dies wird erreicht, indem eine Dichtung an der Trennlinie konstruiert und alle Hohlräume schnell mit einer Vakuumpumpe abgesaugt werden. Sobald das Vakuum den Nennwert erreicht, wird die Form vollständig geschlossen und Druck angelegt. Einige Spritzgießmaschinen ermöglichen den Betrieb mit variablen Schließkräften,

4. Injektionsstelle: Das Kaltkanalsystem wird beim Formen des LSR verwendet. Maximieren Sie die Vorteile dieser Verbindung und maximieren Sie die Produktivität. Indem der Artikel auf diese Weise verarbeitet wird, ist es nicht erforderlich, den Klebstoffinjektionsweg zu entfernen, wodurch eine Erhöhung der Arbeitsintensität der Arbeit und manchmal eine große Materialverschwendung vermieden werden. In vielen Fällen reduziert die No-Glue-Struktur auch die Betriebszeit. Die Gummiinjektionsdüse wird durch ein Nadelventil für Vorwärtsfluss gesteuert. Derzeit können viele Hersteller die Einspritzdüse mit dem Luftsteuerschalter als Standardausrüstung ausstatten und in verschiedenen Teilen der Form platzieren. Einige Formenbauer haben ein offenes Kaltkanalsystem entwickelt, das so klein ist, dass es mehrere Einspritzpunkte (und damit den gesamten Formhohlraum) in einem sehr begrenzten Formraum hat.

Wenn ein Kaltkanalsystem verwendet wird, ist es wichtig, eine wirksame Temperaturtrennung zwischen Heiß- und Kaltkanal zu schaffen. Wenn der Fließweg zu heiß ist, kann die Verbindung vor dem Einspritzen zu vulkanisieren beginnen. Wenn es jedoch zu schnell abgekühlt wird, nimmt es zu viel Wärme aus dem Angussbereich der Form auf, was zu einer unvollständigen Vulkanisation führt.

Zur Verwendung mit herkömmlichen Torläufern (z. B. Tauchläufer und konische Läufer)

Für Injektionsprodukte ist es geeignet, eine Injektionsöffnung mit kleinem Durchmesser zu verwenden (der Durchmesser der Zufuhröffnung ist normalerweise

Gießen von 0,2 mm bis 0,5 mm). Niedrigviskoses LSR

Wie bei thermoplastischen Kunststoffen ist das Ausgleichskanalsystem sehr wichtig. Nur dann werden alle Hohlräume gleichmäßig gefüllt. Die Simulationssoftware zur Auslegung des Angusssystems kann den Entwicklungsprozess des Werkzeugs erheblich vereinfachen und seine Wirksamkeit durch den Fülltest beweisen.

5. Entformen: Das flüssiger Silikonkautschuk das vulkanisiert ist, haftet leicht an der Oberfläche des Metalls, und die Flexibilität des Produkts erschwert das Entformen. LSR

Die Reißfestigkeit bei hohen Temperaturen ermöglicht ein Ablösen unter normalen Bedingungen, selbst größere Produkte werden nicht beschädigt.

Die gebräuchlichsten Entformungstechniken umfassen das Ablösen der Form,

Entformstiftentformung und pneumatische Entformung. Andere übliche Techniken sind Walzenschaben, Abstreifen und Demoping

Schimmel.

Beim Einsatz eines Entformungssystems muss dieses in einem hohen Genauigkeitsbereich gehalten werden. Wenn der Spalt zwischen dem Druckstift und der Führungsstifthülse zu groß ist oder der Spalt durch langfristigen Verschleiß groß wird, kann der Klebstoff überlaufen.

Der Druckstift in Form eines umgekehrten Kegels oder Pilzes funktioniert gut, da er einen größeren Kontaktdruck ermöglicht und eine verbesserte Abdichtung erleichtert.